一、轮胎油催化精馏设备用途

轮胎油催化精馏设备装置是一种专用于处理废旧轮胎热解产物的环保型炼油装置,主要用于将热解后的轮胎油(裂解毛油)通过催化精馏技术提纯为符合燃料标准的柴油。该设备通过催化剂加速化学反应,优化分离效率,最终产出可作为工业燃料或柴油机燃料的非标柴油,实现回收利用。其核心目标是通过资源化利用减少废旧轮胎对环境的污染,并降低对化石能源的依赖。

二、轮胎油催化精馏设备技术原理

1. 催化精馏耦合工艺技术说明

①.热解油气经冷凝后形成粗轮胎油,进入催化精馏塔。塔内采用固体催化剂(催化分子筛、活性炭负载金属催化剂),在250-320℃、0.1-0.5MPa真空条件下,通过催化裂解和精馏分离耦合,将重质组分(如胶质、沥青质)转化为轻质柴油组分,同时脱除硫、氮等杂质。

②.催化裂解:催化剂促进烃类分子重组,生成C5-C20的柴油馏分。

③.精馏分离:利用不同组分挥发度的差异,在塔内实现连续分离,塔顶得到轻质油,塔底残渣可进一步处理为燃料油或炭黑。

2.催化耦合精馏技术原理

①.催化耦合精馏是炼油化工生产中常用的分离工艺技术,主要用于将混合物中的组分按照其沸点的不同进行分离。催化精馏过程通常包括加热、蒸发、冷凝和收集等步骤。在这个过程中,混合物中的轻组分会随着蒸汽一起上升,而重组分则会留在塔底。通过不断的加热和冷却,最终可以实现混合物的高效分离。

②.催化耦合精馏技术工艺是将催化耦合与精馏过程相结合,以实现更高的生产效率和产品质量。这种技术的核心是将催化耦合精馏通过将催化剂反应引入精馏塔中,在塔内进行成物料催化反应同时利用精馏过程的分离作用,将反应产物和未反应的物料分离开来。从而实现能量的高效利用。

3.催化耦合精馏技术的优点

①.提高生产效率:通过催化耦合精馏工艺技术,可以实现能量的高效利用,从而提高生产效率。

②.提高产品质量:通过催化耦合精馏工艺技术,可以实现原料的综合利用,从而提高产品质量。

③.降低生产成本:通过催化耦合精馏工艺技术,可以实现能源的高效利用,从而降低生产成本。

④.减少环境污染:通过催化耦合精馏工艺技术,可以实现废物的综合利用,从而减少环境污染。

4.催化耦合技术主要特点:

催化耦合技术是一种将精馏过程与催化反应分离过程相结合的工艺技术,它具有以下特点:

①.提高精馏分离效率:通过将不同的分离过程结合在一起,可以提高分离效率。例如,在精馏过程中通过高分子催化剂分离等技术,可以有效地去除杂质和提高产品纯度。

②.提高产品质量:通过控制分离过程的条件,提高产品的质量。例如,在精馏过程中通过催化反应技术,可以在分离过程中进行化学反应,从而提高产品的纯度和质量。

③.降低能耗:通过优化分离过程,减少能量消耗。例如,在精馏过程中通过热泵技术,可以利用低温热能来提高热能的利用效率,从而降低能耗。

5. 轮胎油催化塔精馏提纯

(2)塔顶:轻质油(汽油、煤油)通过换热冷凝回收。

(3)塔中:柴油馏分(C12-C20)经催化塔优化重组。

(4)塔底:重质残渣(胶质、沥青)排出或回炉处理。

(5)尾气不可冷凝气体(如甲烷、乙烷)进入尾气燃烧系统提供热能。

6. 脱硫与脱色

(1)精馏柴油经吸附塔或催化塔装置,脱除硫、氮化合物及色素,达到非标柴油标准。

7. 副产品回收

(1)炭黑:通过输送机收集,热值高,可直接作为燃料或化工原料。

(2)钢丝:经排渣系统分离后回炉或外售。

8. 环保处理

(1)尾气经脱硫脱硝塔处理(如活性炭吸附、石灰水洗涤),确保SO₂、NOx排放达标。

(2)废水经循环系统处理,实现零排放。

9.脱色

精馏后的柴油需经特殊吸附处理,去除硫、氮化合物及色素,达到非标柴油标准(硫含量≤500ppm,色度≤1.0-1.5)。

10.工艺技术优势

1. 高效转化:催化剂加速反应,柴油产率提升25%-35%。

2. 环保节能:脱硫率≥95%,能耗较传统工艺降低20%。

3. 产品多样:轻质燃料油、柴油、炭黑、钢丝均可回收利用,综合经济效益显著。

三、轮胎油催化精馏设备工艺技术参数

Technical Parameters

①.参数类别技术指标

(1)处理能力:10-200吨/天(根据设备规模调整)

(2)催化精馏温度:250-320℃(塔顶),真空度0.1-0.5MPa

(3)催化剂类型:固体酸催化剂,金属氧化物催化剂。

(4)催化剂:催化剂活化后可再生重复使用(按轮胎油质量计)

(5)能耗:

①.热解阶段:天然气消耗0.3-0.5m³/吨轮胎油。

②.精馏阶段:能耗约50-80kg /吨油

(6)产品指标:

①.柴油:硫含量≤500ppm,密度0.85-0.92g/cm³,凝点≤-10℃;

②.渣油炭黑:热值≥30MJ/kg

油品技术指标

序号NO | 名称ltem | 检验方法 | 精馏指标 | 标准值 |

01 | 粘度Viscosity(15℃) | ASTM D1298 | ≤7 | kg/L |

02 | 馏程 | 初馏170℃ 中馏280-300℃ 95%回收温度390℃ | ≥0℃ | |

03 | 闪点(闭口杯)FlashPoint(open) | ASTM D93 | 60℃ | ≥60℃ |

05 | 含水量WaterContent | ASTM D95 | 痕迹 | ≤Trace %vol |

06 | 硫含量 | ASTM D1226 | ≤1000ppm | |

07 | 颜色color | 铁钴法≤2.0 | ||

08 | 密度 | 0.88-0.92 | ||

09 | 热值 | 9500-10500kcal | ||

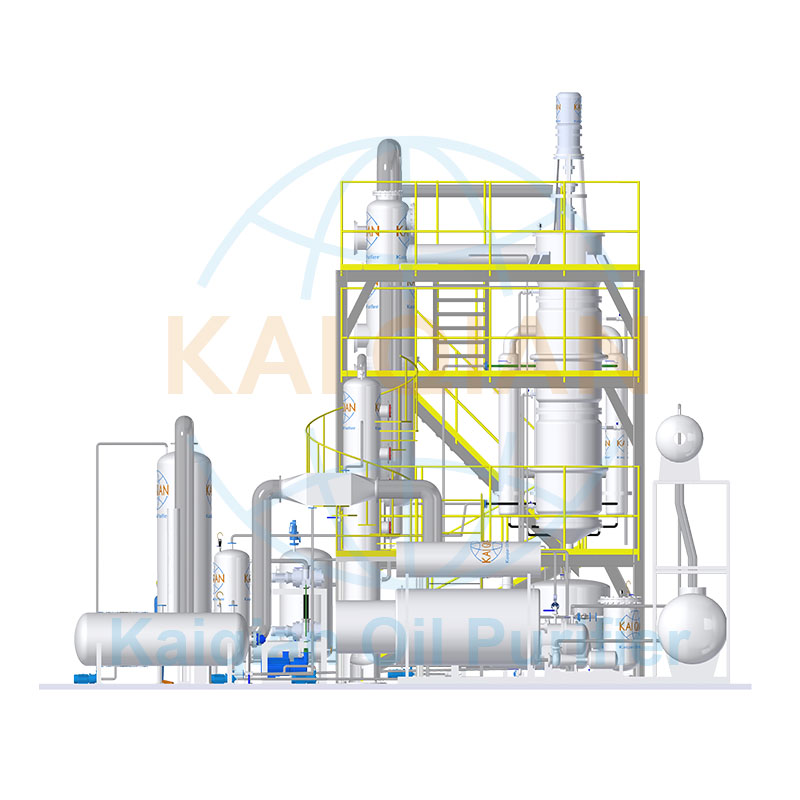

二、轮胎油催化精馏设备工艺流程

1. 催化精馏工艺流程

设备客户使用现场照片